Qual o papel dos derivados da pirimidina nos sistemas biológicos?

Nov 07,2025Como os derivados de triazina atuam como agentes antimicrobianos ou antifúngicos?

Oct 24,2025O que torna os derivados de carbazol quimicamente estáveis?

Oct 17,2025Como os derivados de carbazol se comportam sob condições ácidas ou básicas

Oct 10,2025Os derivados de furano podem ser preparados a partir de biomassa renovável?

Oct 03,2025A busca por alternativas sustentáveis aos produtos químicos à base de petróleo é um dos desafios científicos que definem o nosso tempo. Entre os candidatos mais promissores estão derivados de furano , uma classe de compostos orgânicos com uma estrutura de anel distinta que possui imenso potencial como blocos de construção para plásticos, combustíveis e produtos químicos finos. A questão central não é mais se esses compostos podem ser preparados a partir de biomassa renovável, mas como isso pode ser feito de forma eficiente, econômica e sustentável. A resposta é retumbante, mas qualificada, sim. A transformação da biomassa lignocelulósica em valiosas plataformas de furano é um campo ativo e de rápido avanço de pesquisa e desenvolvimento industrial.

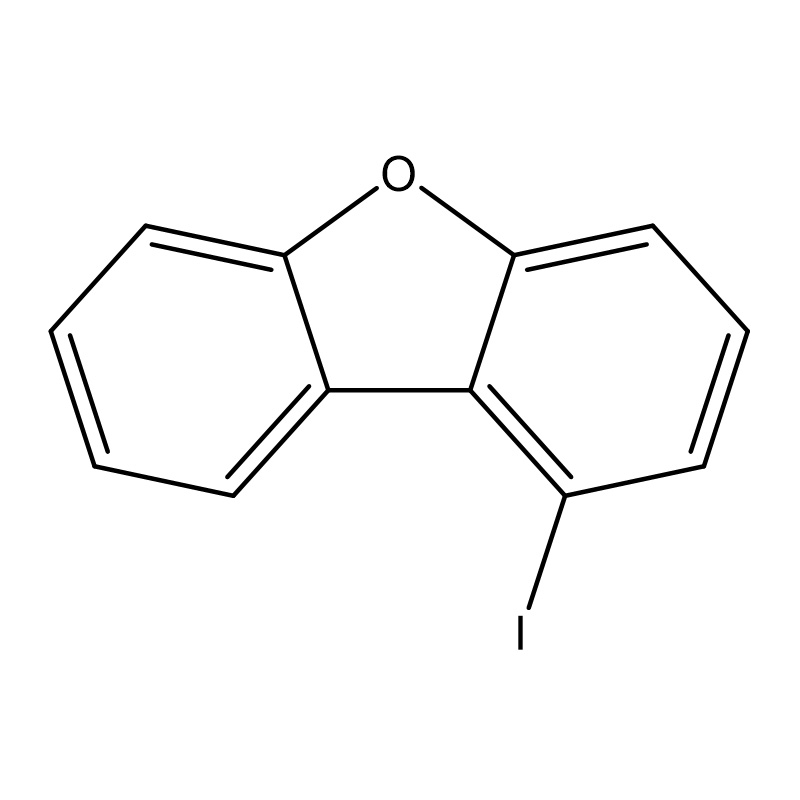

Os derivados de furano não são apenas curiosidades científicas; eles são substitutos funcionais de aromáticos convencionais derivados do petróleo, como benzeno, tolueno e xileno. Sua estrutura molecular, com oxigênio dentro do anel, proporciona uma reatividade única que os torna precursores ideais para uma ampla gama de materiais.

Os dois membros mais proeminentes desta família são:

5-Hidroximetilfurfural (HMF): Muitas vezes denominado o “gigante adormecido” da química de base biológica, o HMF é uma molécula de plataforma versátil. Pode ser convertido em uma ampla gama de produtos, incluindo:

Ácido 2,5-Furandicarboxílico (FDCA): Um substituto direto do ácido tereftálico na produção de tereftalato de polietileno (PET). O polímero resultante, furanoato de polietileno (PEF), possui propriedades de barreira superiores ao oxigênio e ao dióxido de carbono, tornando-o ideal para engarrafamento de bebidas.

2,5-Dimetilfurano (DMF): Um biocombustível de alta energia com densidade energética comparável à da gasolina.

Furfural: Um produto químico industrial bem estabelecido, produzido em uma escala de aproximadamente 300.000 toneladas por ano. É usado principalmente para produzir álcool furfurílico, uma resina essencial para aglutinantes de areia de fundição, e como ponto de partida para outros produtos químicos, como ácido furóico e tetrahidrofurano.

O valor destas moléculas reside na sua capacidade de preencher a lacuna entre a biomassa complexa e os produtos finais direcionados e de alto desempenho.

A principal fonte de furanos de base biológica não são as culturas alimentares, mas biomassa lignocelulósica . Isto inclui resíduos agrícolas (por exemplo, palha de milho, palha de trigo, bagaço), culturas energéticas dedicadas (por exemplo, miscanthus, switchgrass) e resíduos florestais (por exemplo, aparas de madeira, serradura). Este enfoque “não alimentar” é crucial para evitar a concorrência com a cadeia de abastecimento alimentar e garantir uma verdadeira sustentabilidade.

A lignocelulose é uma matriz complexa composta por três polímeros principais:

Celulose: Um polímero cristalino de glicose.

Hemicelulose: Polímero ramificado e amorfo principalmente de açúcares C5 como xilose e arabinose.

Lignina: Um polímero complexo e aromático que proporciona rigidez estrutural.

A chave para a produção de derivados de furano reside em desbloquear os açúcares presos nesta estrutura robusta.

A conversão de biomassa em derivados de furano é um processo de múltiplas etapas, normalmente envolvendo desconstrução seguida de conversão catalítica.

1. Desconstrução e Pré-tratamento

A biomassa bruta é notoriamente recalcitrante. O primeiro passo é um pré-tratamento para quebrar a bainha de lignina e romper a estrutura cristalina da celulose, tornando os polímeros de carboidratos acessíveis. Os métodos incluem explosão a vapor, pré-tratamento com ácido e expansão de fibras de amônia. Após o pré-tratamento, enzimas (celulases e hemicelulases) são frequentemente utilizadas para hidrolisar os polímeros nos seus açúcares monoméricos: principalmente glicose (da celulose) e xilose (da hemicelulose).

2. A conversão catalítica em furanos

Esta é a transformação química central, onde os açúcares simples são ciclodesidratados em anéis de furano.

O Caminho para Furfural: A xilose, o principal açúcar C5 da hemicelulose, sofre desidratação catalisada por ácido para formar furfural. Este é um processo industrial bem estabelecido, muitas vezes utilizando ácidos minerais como o ácido sulfúrico em temperaturas elevadas. A pesquisa se concentra no desenvolvimento de catalisadores ácidos sólidos e sistemas de reatores bifásicos mais eficientes (usando água e um solvente orgânico) para extrair continuamente o furfural e prevenir sua degradação.

O caminho para o HMF: A glicose, o açúcar C6 da celulose, é a matéria-prima preferida para o HMF. No entanto, a sua conversão é mais desafiadora do que a da xilose em furfural. Normalmente requer um catalisador ácido de Lewis para isomerizar a glicose em frutose, seguido por um catalisador ácido de Brønsted para desidratar a frutose em HMF. Gerenciar essa catálise em tandem e ao mesmo tempo minimizar reações colaterais (por exemplo, formação de humina) é um foco importante de pesquisa. O uso de sistemas bifásicos, líquidos iônicos e novos ambientes de solventes tem se mostrado uma promessa significativa na melhoria do rendimento e da seletividade do HMF.

Embora a ciência esteja comprovada, a produção em grande escala economicamente viável e sustentável de derivados de furano a partir de biomassa enfrenta obstáculos significativos.

Rendimento e seletividade: As reações de desidratação são propensas a reações colaterais, levando à formação de subprodutos solúveis e huminas poliméricas insolúveis. Estes diminuem o rendimento do furano desejado e podem obstruir os reatores.

Projeto e custo do catalisador: Ácidos homogêneos são corrosivos e difíceis de recuperar. O desenvolvimento de catalisadores heterogêneos robustos, seletivos e reutilizáveis é fundamental, mas continua sendo um desafio. O custo e a toxicidade potencial de alguns catalisadores avançados (por exemplo, aqueles que contêm metais preciosos) também são preocupantes.

Separação e Purificação: As misturas reaccionais são sopas aquosas complexas. Isolar o derivado de furano alvo com alta pureza desta mistura é um processo que consome muita energia e é caro, muitas vezes representando uma parcela significativa do custo total de produção.

Logística e variabilidade da matéria-prima: A recolha, transporte e armazenamento de biomassa de baixa densidade e geograficamente dispersa são desafios logísticos e económicos. Além disso, a composição da biomassa pode variar significativamente com base na fonte e na estação, o que complica a otimização de um processo de conversão consistente.

A preparação de derivados de furano a partir de biomassa renovável não é uma fantasia especulativa; é um empreendimento científico e industrial tangível. A produção de furfural é uma realidade comercial há décadas, servindo como prova de conceito. A jornada do HMF e dos seus derivados avançados, como o FDCA, está mais adiantada no processo de desenvolvimento, com várias empresas operando plantas piloto e em escala de demonstração.

A transição do petróleo para a biomassa não é uma simples troca. Requer um repensar fundamental da síntese química, abraçando a complexidade e desenvolvendo novas tecnologias para lidar com ela. Os desafios de rendimento, catálise e separação são substanciais, mas estão a ser ativamente abordados pelos esforços de investigação globais.

A resposta à pergunta titular é clara: sim, os derivados de furano podem ser, e estão sendo, preparados a partir de biomassa renovável. A questão com mais nuances agora é como refinar estes processos para que sejam não apenas tecnicamente viáveis, mas também economicamente competitivos e verdadeiramente sustentáveis à escala global. O caminho a seguir reside em biorrefinarias integradas que valorizem de forma eficiente todos os componentes da biomassa, transformando os resíduos agrícolas e florestais de hoje nos materiais e combustíveis de amanhã.